本文已提交至印度尼西亚万隆理工学院ITB国际矿物加工会议IPMC。

PT. Agincourt Resources(简称PTAR)是印度尼西亚一家杰出的矿山企业,专注于贵金属勘探与开采,尤其是黄金和白银。该企业的主要经营场所在Martabe金矿,位于印度尼西亚北苏门答腊岛Batangtoru村。截至2023年9月30日,Martabe拥有丰富的矿产资源,包括620万盎司黄金和5900万盎司白银。该矿于2011年开始投产,处理能力为300-400万吨/年,通过战略性工厂优化与升级,当前处理能力已提升至700多万吨/年,年产黄金超20万盎司、白银100-200万盎司。

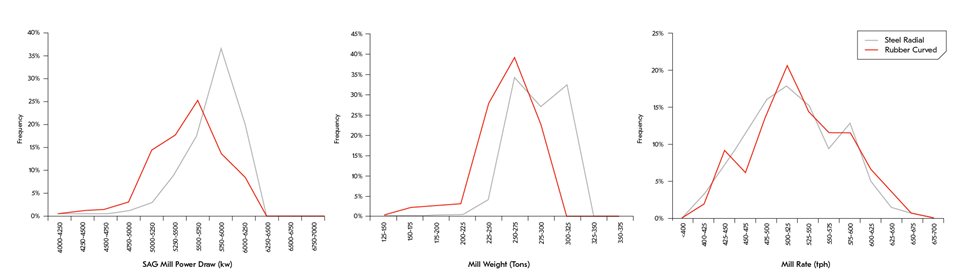

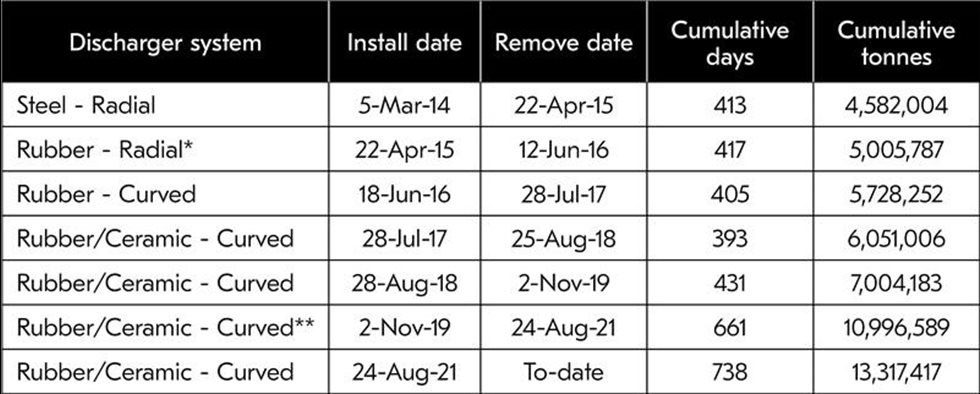

PTAR推进多项举措,以持续提升运营效率,着重提高处理量和实现最优碎磨产品粒度。关键项目包括排料系统升级,2017年增加中碎破碎回路,2021年安装Vertimill® VTM4500立式磨机。PTAR始终致力于探索新策略,以优化现场效率并最大化生产效益。美卓开展的排料系统升级体现了PTAR对持续改进运营和保持高标准选矿作业的承诺。

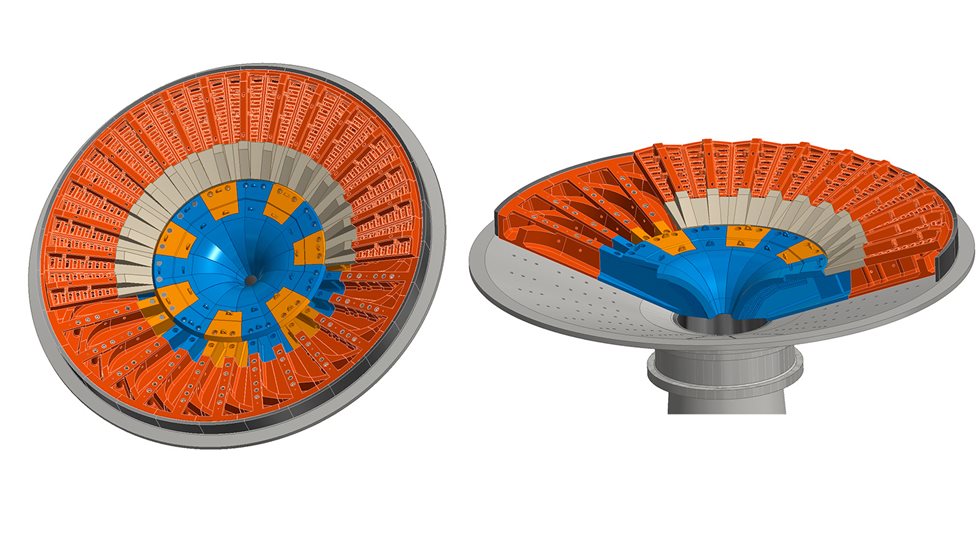

自2015年首次试验橡胶材质半自磨机排料装置以来,PTAR与美卓紧密合作,不断优化设计。过去八年中已实施四次重大设计改进(如图1),每次改进均对运营产生了积极影响。